Agri Gesundheit

Agri Gesundheit

Überblick

Die Auswahl an Lebensmitteln, die von den Verbrauchern in den Industrienationen erwartet wird, wird durch den weit verbreiteten Einsatz von billigen Kühlgeräten in der gesamten Lebensmittelversorgungskette ermöglicht. Die Einführung vergleichbarer Systeme in unterentwickelten Ländern wird eine Herausforderung sein und eine erhebliche Menge an Energie verbrauchen. Es ist schwierig, die Abhängigkeit von Kühlschränken zu vermeiden, wenn der wirtschaftliche Fortschritt von den Lebensmittelexporten in höher entwickelte Länder abhängt (FAO Policy Brief). Wenn man den Stromverbrauch, die Herstellung der Kühlgeräte und die Treibhausgasemissionen aus dem Verlust von Kältemitteln mit einbezieht, kann die Kühllagerung bis zu 10 % des gesamten CO2-Fußabdrucks eines Produkts ausmachen. (Cleland, 2010).

Aktive Kühlung ist von der Verfügbarkeit von Strom abhängig. Darüber hinaus sind passive Verdunstungskühlungstechnologien und solare Kältemaschinen eine machbare Option - vorausgesetzt, sie sind wirtschaftlich tragfähig. Bundschuh und Chen schätzen, dass Änderungen an den technischen Komponenten und dem Betrieb aktueller Kühlsysteme das Potenzial haben, den Energieverbrauch um 15%-40% zu senken.

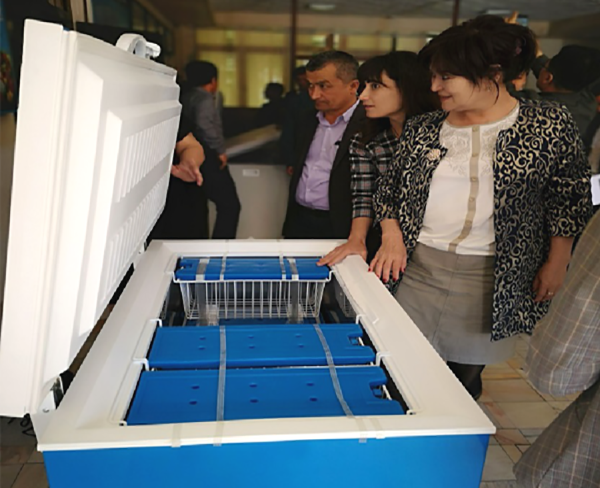

Die Kühlung ist während des Nacherntezyklus entscheidend, insbesondere während der Vorkühlung und der Kühllagerung.

Vor-Kühlung

Der FAO zufolge gehört das Vorkühlen "zu den effizientesten verfügbaren Techniken zur Qualitätsverbesserung" und gilt als "eine der wertschöpfendsten Aktivitäten entlang der Gartenbaukette".

Unter Vorkühlung versteht man den Prozess, bei dem dem Feld unmittelbar nach der Ernte schnell Wärme entzogen wird. Die Feldwärme kann als Temperaturdifferenz zwischen der Temperatur der geernteten Ernte und der idealen Lagertemperatur des Produkts beschrieben werden. Die Vorkühlung hat eine Reihe von Vorteilen, darunter die folgenden:

- Senkung der Belastung eines Kühlhauses, indem die optimale Lagertemperatur schneller erreicht wird

- Begrenzung und Verringerung der Atmungsaktivität, wodurch das Gewicht des Produkts erhalten bleibt, und des enzymatischen Abbaus der geernteten Produkte; dadurch werden Aufweichung, Wasserverlust und Welken verhindert

- Hemmung des Wachstums von Mikroorganismen wie Bakterien und Pilzen, wodurch der Verfall verlangsamt wird

- Die Ethylenproduktion nimmt ab, und das hat Auswirkungen auf ethylenempfindliche Produkte.

- Verzögerung des Auftretens von Kälteschäden bei einigen Früchten

Erhöhung der täglichen Einspeisung in die Lagereinrichtungen auf nicht mehr als 10% ihrer Kühlkapazität, wenn die Produkte nicht vorgekühlt werden

Es gibt zahlreiche Techniken zur Vorkühlung von Gemüse. Welche Methode am besten geeignet ist, hängt von einer Vielzahl von Kriterien ab, von denen einige unten aufgeführt sind:

· Produktmerkmale: Die Eigenschaften der Produkte, wie z.B. ihre Empfindlichkeit gegenüber Kälte oder die Notwendigkeit einer schnellen Wärmeabfuhr, führen zu unterschiedlichen Kühlanforderungen, so dass einige Techniken mehr oder weniger geeignet sind. Außerdem unterscheiden sich die Produkte hinsichtlich ihrer Durchflusskapazität; je schneller die Dinge gekühlt werden können, desto besser. Bestimmte Methoden sind beispielsweise für bestimmte Früchte und Gemüse unverträglich, wenn sie nicht mit Wasser in Berührung kommen können.

· Verpackung: Die Art und Weise, wie die Produkte verpackt werden, macht die Vorkühlungsmethoden mehr oder weniger geeignet

· Umfang: Größe des Betriebs/Menge der zu kühlenden Produkte

· Effizienz: Je nach den Umständen sind einige Methoden energieeffizienter als andere

· Qualifizierte Arbeitskräfte: Die verschiedenen Ansätze erfordern ein unterschiedliches Maß an Kompetenz und Ausbildung seitens der Personen. Es ist notwendig, die Verfügbarkeit solcher Fachkräfte zu prüfen.

· Wirtschaftliche Tragfähigkeit: Die Kosten der Vorkühlungstechniken sind unterschiedlich und müssen berücksichtigt werden. Dies gilt sowohl für die anfänglichen Ausgaben als auch für die laufenden Kosten, z. B. für Energie. Um wirtschaftlich rentabel zu sein, müssen sich die Ausgaben für die Vorkühlung in Bezug auf das Produktvolumen und den erhöhten Produktwert rechtfertigen lassen.

Unabhängig von der gewählten Technik sollte der Prozess ständig überwacht werden, um sicherzustellen, dass die Vorkühlung effizient durchgeführt wird. Die Produkte kühlen je nach der verwendeten Methode und der Art des Produkts unterschiedlich schnell ab.

Kühllagerung

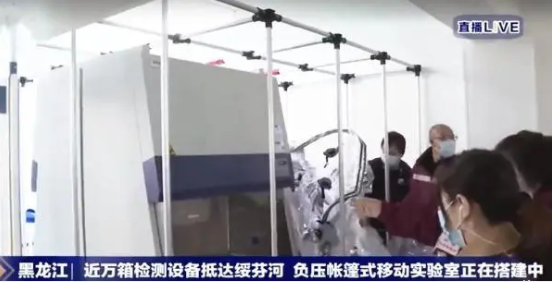

Etwa 30% der in armen Ländern konsumierten Lebensmittel sind verderblich. Kühllager sind für die Minimierung von Nachernteverlusten von entscheidender Bedeutung. Verluste treten jedoch in jeder Phase des Nacherntezyklus auf, so dass Kühllager nicht als Einzellösung zur Verhinderung des Verderbs nach der Ernte betrachtet werden können, sondern vielmehr als eine Komponente eines Kühlkettennetzwerks, das den Ort der Ernte mit dem Ort des Verkaufs an den Endverbraucher verbindet.

Die verschiedenen Phasen des Nacherntezyklus lassen sich wie folgt zusammenfassen:

- ernten

- Vorkühlung

- Transport & Verpackung

- Kühllagerung

- Auslage auf dem Markt

Während dieser vielen Phasen ist nicht nur die Temperaturkontrolle entscheidend, sondern auch die korrekte und minimale Handhabung der Produkte, einschließlich der Handhabung, Reinigung, Sortierung und geeigneten Verpackung.

Darüber hinaus tragen auch sozioökonomische Aspekte zum Problem der Nachernteverluste bei: fehlende Vermarktungsmechanismen, Transportinfrastruktur und Marktkenntnisse sind erhebliche Hindernisse. Auch staatliche Regulierungen, die manchmal darauf abzielen, die Kosten für die Kunden niedrig zu halten oder den Landwirten einen bestimmten Mindestpreis zu garantieren, können der Produktion von hochwertigen Lebensmitteln entgegenwirken. Häufig wird nur die notwendige Ausrüstung zur Verfügung gestellt, z. B. Erntegeräte, Behälter, Reinigungs-, Verpackungs- und Kühlgeräte. Darüber hinaus fehlt es den Landwirten und anderen Akteuren, die mit dem Produkt umgehen, z.B. während des Transports, in der Regel an Fachwissen über Nachernte-Management und Marketing, was zu einer schlechten Behandlung des Angebots führt.

Quelle:Energypedia

https://energypedia.info/wiki/Cooling_for_Agriculture

Referenzen

1. FAO Kurzdarstellung der Politik. Der Fall für energieeffiziente Lebensmittel.

2. Cleland D, 2010. Auf dem Weg zu einer nachhaltigen Kühlkette, 1. Internationale Kühlkettenkonferenz, Internationales Institut für Kältetechnik, Cambridge, UK. März.

.png)